预充针的生产流程

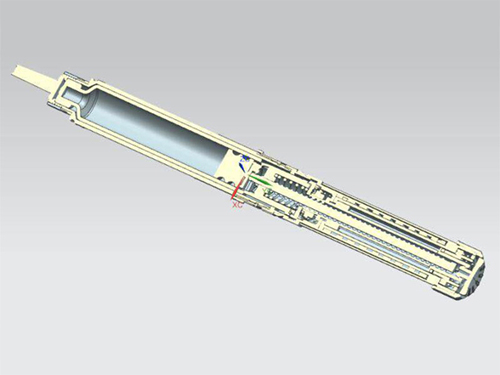

预充针的生产一般利用即用型预充式注射器进行无菌灌装和加塞,使用即用型包材(Ready To Use)进行生产,其生产工艺主要包括拆外包、拆内包、灌装、加塞、灯检、旋杆、贴签和包装。

预充针常见的生产工艺流程如下

各工序的关键工艺控制点

1.拆外包

拆外包的过程是将市售的即用型预充式注射器转移到灌装机内部的过程,拆外包的过程是在A级层流保护的条件下进行,将无菌的巣盒注射器从外包装中取出,在整个拆外包过程中需要注意避免外袋对于巣盒和环境的微生物和颗粒的污染,通常在拆外包之前需要手动对外包装进行清洁擦拭和消毒,减少外包装袋上面的颗粒和微生物。

2.拆内包

拆内包的过程是在无菌A级环境下进行的,由于在撕膜和真空转移衬垫时有可能产生颗粒,为了避免颗粒进入注射器内,需要在撕膜和转移衬垫时避免动作幅度过大产生颗粒,并充分利用层流的气流保护注射器不被颗粒污染。在该区域进行实时的在线粒子监控,评估和控制拆内包生产过程中产生的颗粒的影响。为降低微生物污染风险,减少拆内包装手动操作,选择自动拆内包的生产工序。

3.灌装和加塞

灌装过程中,需要注意人员的无菌操作,应尽可能的减少人员操作对于生产过程的干扰。灌装时,应控制灌装的速度,确保灌装的精度,定期检测装量,最好使用在线称量系统。如果使用在线称量系统,需要在生产前,对在线称量系统进行校准。在加塞过程中,胶塞存在很大的挤压,而且胶塞是被强制挤出套管,所受的摩擦力很大,因此可能出现胶塞损坏、产生颗粒和密封线变形等问题,所以在套管加塞设备调试和确认中,需要对于套管的尺寸和粗糙度需要进行检查和确认,保证加塞过程中减少对胶塞的损坏,从而确保预充式注射器的密封性和产品的无菌性。

4.灭菌

预充针产品的灭菌和其他最终灭菌产品不同,除了需要控制好灭菌时的温度和时间外,还需要控制好产品内外压差平衡。

5.灯检

如果是人工灯检,灯检前,需要对灯检机的照度进行确认,确认能够满足灯检的需要。如果是使用灯检机,在灯检前,除了需要确认设备的参数满足工艺需求外,还应使用缺陷品,对灯检机进行使用前的确认。

6.加推杆和贴签

旋杆工序的扭矩旋转圈数或者力度需进行确认,考虑到过度旋杆有可能会影响预充针针管和胶塞的位移,导致密封性出现异常,进而造成产品无菌性受到影响,因此在培养基模拟灌装时,也需要考虑进行旋杆工序的挑战。

7.泡罩包装

需要确认预充式注射器已经安装在卡槽内,注射器的放置方向符合规定的要求。

8.装盒

装盒前,需要确认批号、生产日期、有效期的信息准确,打印前需要QA进行确认,生产过程中,需要定期确认打印信息完整准确。如果使用在线监测装置,在生产前,需要使用缺陷品,确认在线监测装置的有效性。